用「军工级」安全重塑行业标杆?

当新能源汽车的浪潮席卷全球,续航里程、充电速度与智能化水平的竞争日趋白热化。然而,在所有炫目的技术参数之上,一个最基础、也最核心的议题始终牵动着每一位消费者的神经——安全。动力电池,作为电动汽车的「心脏」,其安全性不仅关系到驾乘人员的生命财产,更决定了整个产业能否行稳致远。

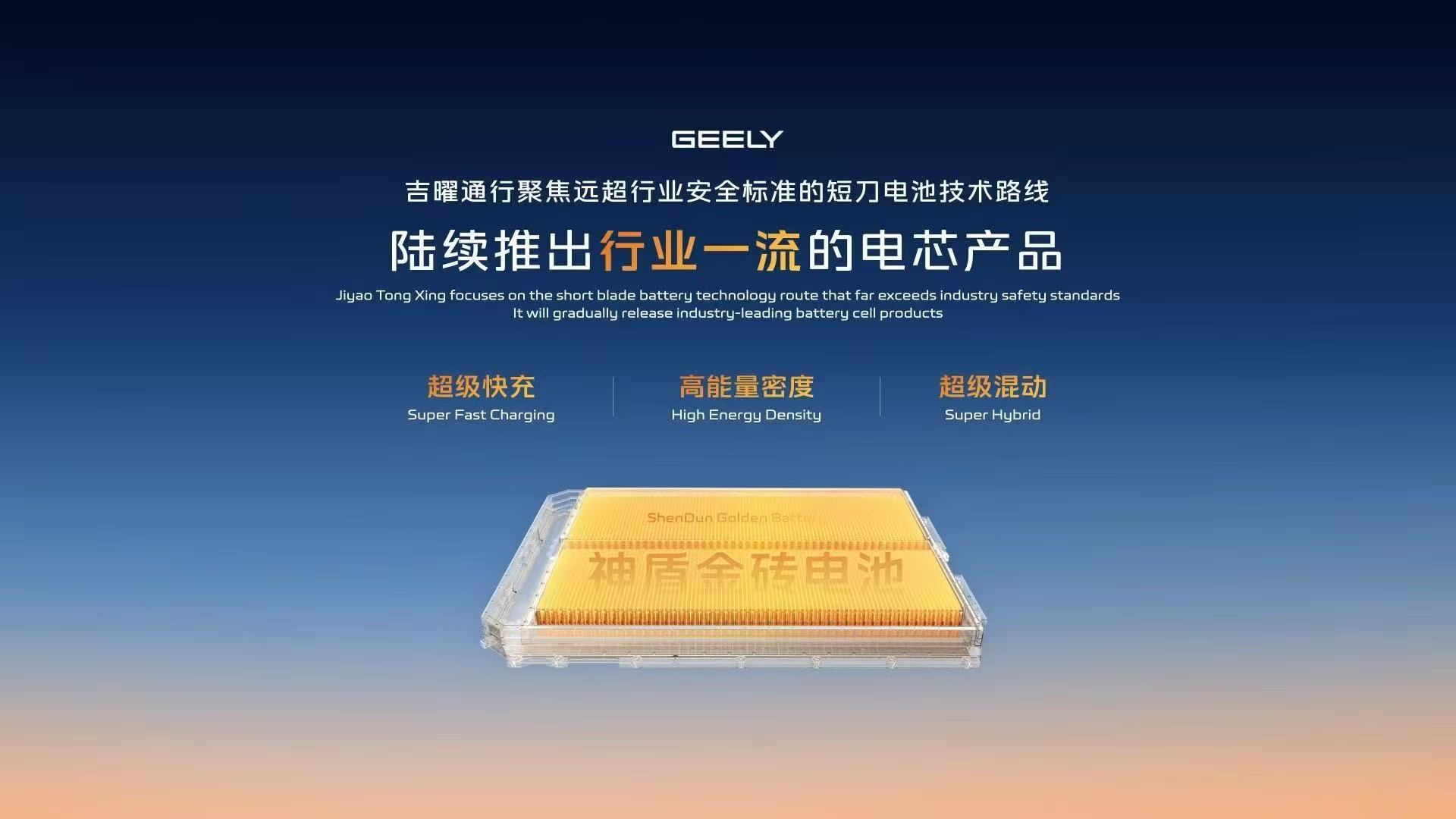

在这样的时代背景下,一些企业选择仅仅「达标」,而另一些企业则致力于「立标」。吉利,显然是后者。通过整合旗下电池业务,成立「吉曜通行」,并将「神盾短刀电池」与「金砖电池」合二为一,全新的「神盾金砖电池」品牌,正以一种前所未有的强硬姿态,向行业和用户宣告:安全,可以且必须做到极致。

「神盾」,代表吉利极致的电池安全系统;「金砖」,象征其行业领先的电芯技术。这并非简单的名称叠加,而是一场从电芯到电池包,从研发到制造,从标准到实测的全栈式安全革命。它所挑战的,早已不是国家标准那条「及格线」,而是真实世界中可能发生的、最严苛、最极端的「终极考验」。

当「国标」成为最低要求

对于任何一款合格的动力电池,通过国家强制性标准(简称「国标」)是其进入市场的基本门槛。然而,神盾金砖电池的研发团队,从一开始就将目光投向了国标之外的「无人区」。

数据显示,仅 2024 年以来,神盾金砖电芯就已开展了高达 6263 次各类测试,累计时长超过 48324 小时,消耗样品 6967 件。这种近乎「不计成本」的投入,只为确保每一块电池都能在交付用户前,经历千锤百炼。

更值得关注的是其测试标准的「超纲」程度。神盾金砖电池建立了一套包含 36 项全场景极限测试的企业标准。在这套体系中,有 23 项的要求远超即将实施的、被称为「史上最严」的电池安全新国标 GB38031-2025。此外,更有 12 项测试,如电池包的跌落、踩踏等,是新国标甚至还未覆盖的领域,吉利却早已将其纳入内部的「必考题」。

可以说,在神盾金砖电池的字典里,「国标」仅仅是安全版图的起点。它的目标,是在真实用车场景的坐标系中,穷尽一切可能,将潜在的风险扼杀在摇篮之中。

极限实测:从「针刺」到「弹穿」,定义军工级安全

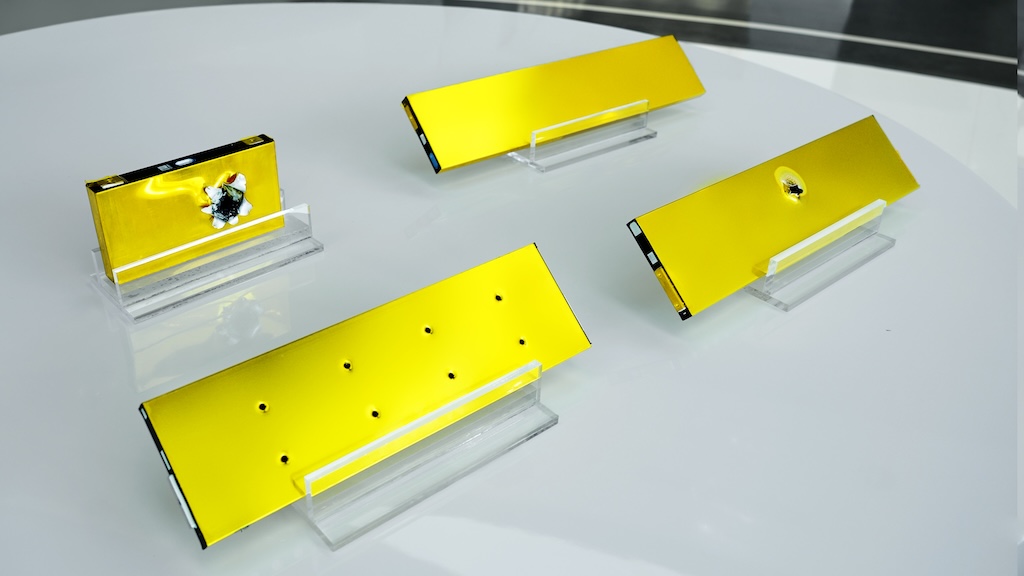

如果说严苛的标准是安全理念的体现,那么公开、透明、极限的实测,则是检验「真理」的唯一途径。神盾金砖电池进行了一系列堪称「魔鬼级」的公开测试,其中两项电芯层级的测试,足以颠覆人们对磷酸铁锂电池安全性的传统认知。

1. 八倍国标的「8 针同刺」:

针刺测试,是模拟电池内部短路的经典实验。国标要求用一根钢针穿刺,而神盾金砖电池挑战的是「8 针同刺」。测试中,8 根直径 5mm 的钢针,从不同方位同时刺入满电的电芯,并静置长达 1 小时。这种多点、同时的内部短路,其破坏强度和热失控风险呈几何倍数增长。

然而,在全程高清摄像头的记录下,被刺穿的神盾金砖电芯静静地承受着这一切,全程不冒烟、不起火、不爆炸。这背后,是其自研的「超轻薄高耐热隔热膜」在发挥关键作用。这种隔膜在被刺穿后,热熔孔孔径比竞品小 50%,有效抑制了短路点的扩大,为电芯赢得宝贵的稳定时间。

2. 刷新认知的「真弹贯穿」:

如果说针刺还在模拟范畴,那么「真弹贯穿」则是将电池安全拖入了最真实的极端暴力场景。测试中,一把 5.56mm 口径的自动步枪,在近距离对满电的神盾金砖电芯进行实弹射击。

子弹以高速旋转的方式瞬间穿透电芯,其形成的冲击、破坏和热效应,远非匀速的钢针可比。然而,结果再次令人震撼:电芯在被子弹贯穿后,依然保持稳定,全程无烟、无火、无爆炸,甚至电压还稳定保持在 3.2V 以上。这标志着其安全性已经达到了「军工级」水准,足以应对常规碰撞、穿刺之外的、更不可预测的危险。

行业首创:「整车+整包」带电六大串行极端测试

单个电芯的安全,是基础;整个电池包在整车环境下的系统性安全,才是用户真正的「护身符」。真实的交通事故,往往不是单一因素作用,而是刮底、涉水、高温、腐蚀等一系列连锁反应。

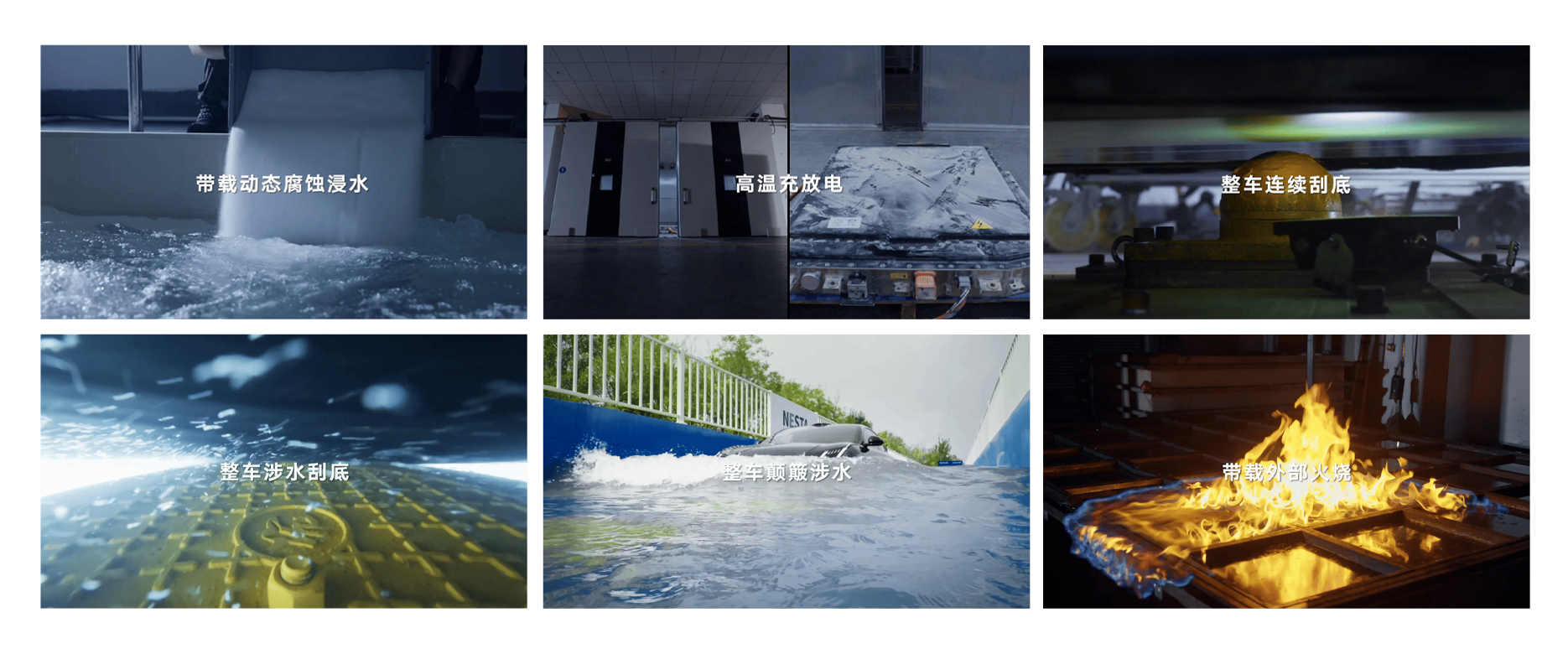

为此,神盾金磚電池联合中汽中心新能源检验中心,进行了一项行业前所未有的挑战——「整车+整包」带电六大串行极端测试。

这项测试有两大核心突破:

-

「整车+整包」:将搭载神盾金砖电池包的领克 07 EM-P 整车作为测试对象,而非单独的电池包,更真实地模拟了电池在车身结构保护下的实际受力与环境。

-

「带电串行」:测试全程,电池包始终处于连接高低压线束、并持续对外放电的「激活」状态。这与行业普遍采用的「断电」或「半电」测试相比,难度天差地别,因为它真实还原了车辆在行驶或工作状态下遭遇危险的场景。

更严苛的是,「串行」意味着同一个电池包,必须毫发无损地连续闯过六道「鬼门关」。

第一关:带载动态腐蚀浸水。模拟车辆遭遇洪水或在海边城市被腐蚀性盐泥水浸泡。电池包在 1.2 米深、3.5% 氯化钠泥水中满电浸泡 48 小时并持续放电。其浸泡时长是国标要求的 24 倍,最终绝缘阻值正常,密封性完好。

第二关:高温充放电。浸泡后,电池包被置于 40℃高温环境中静置 12 小时,并完成一次完整的充放电循环。这是对电池在极端温度下热管理和稳定性的双重考验,顺利通过。

第三关:整车连续刮底。模拟车辆高速行驶中,底部连续遭遇球形障碍物和路缘石的猛烈撞击。测试的车速和障碍物侵入量均高于新国标要求,但电池包凭借创新的 14mm 厚复合夹层底护板和 6 系铝合金框架,结构完好,未发生短路。

第四关:整车涉水刮底。模拟城市内涝时,车辆压上被冲开的铸铁井盖。在 350mm 的水深中,一个真实的井盖被用来刮擦电池底部,侵入量是新国标的 2 倍。结果,电池包滴水未进,车辆功能一切正常。

第五关:整车颠簸涉水。模拟在积水的非铺装路面(搓板路)上连续行驶 500 米。在远超国标 3.5 倍的涉水深度下,考验电池包在持续振动和水压下的密封性能。结果,电池包和乘员舱均无水渍。

第六关:带载外部火烧。经历以上五重考验后,这个「身经百战」的电池包,在持续放电的状态下,接受了 70 秒直接燃烧和 60 秒间接燃烧的炙烤。最终,电池在正常断电后,未起火、未爆炸。

同一个电池包,连续通过六项远超国标的、且环环相扣的带电极端测试,最终安然无恙。这不仅是神盾金砖电池的胜利,更是中国动力电池安全技术的一次里程碑式展示。它雄辩地证明,通过系统性的设计、创新的技术和先进的制造,电池安全可以达到一个全新的高度。

技术解码:硬核安全背后的「独门秘籍」

令人惊叹的测试表现,源于底层技术的坚实支撑。神盾金砖电池的「军工级」安全,构筑于材料、结构、制造三大维度的创新之上。

-

材料创新:

-

自研多粒径复配技术: 通过大小颗粒的黄金配比,提升了正极材料的热稳定性和结构稳定性,从源头延缓热失控。

-

自研高安全电解液: 独创的「分子装甲」技术,能智能重构固液界面,将电池的安全临界点比行业标准提高了整整 20℃。

-

结构创新:

-

硬核防护: 采用航天级连接工艺和高强度 6 系铝合金,配合多层复合底护板,打造出物理上的「金钟罩」。

-

精细隔热: 电芯之间采用航空级超薄热阻隔材料,如同为每个电芯设置了独立的「防火墙」,有效防止热失控的蔓延。

-

智造保障:

-

顶级工厂: 其衢州生产基地是全国电芯行业首家「智能制造四级成熟度工厂」,拥有医疗手术级的无尘生产环境和 100% 自动化生产体系。

-

AI 质检: 深度融合质量 AI 大模型,实现对生产过程的可预测、可追溯、可视化,将产品缺陷率控制在千万分之一以下,达到近乎「零缺陷」的品控水准。

在新能源汽车的下半场,安全已然成为竞争的胜负手。吉利神盾金砖电池,用一系列无可辩驳的极限实测,和其背后的全栈自研技术,向市场证明了一件事:真正的安全,不是在实验室里满足于标准,而是敢于在模拟的「战场」上真刀真枪地挑战极限。

它不仅仅是一款产品,更是一种承诺,一种对生命的敬畏,一种推动行业向上发展的责任感。当消费者不再为电池安全而焦虑,当「不起火、不爆炸」成为每一辆电动汽车的标配,新能源汽车的未来,才真正值得我们期待。而神盾金砖电池,无疑已经在这条通往未来的道路上,筑起了一座坚不可摧的安全堡垒。