未来智能汽车的竞争, 真正的分水岭不是更快的百公里加速或更豪华的内饰, 而是它们究竟有多「聪明」。

我们已经多次见证了「数字化」如何重塑行业格局:数码相机终结了胶卷时代, 智能手机取代了功能手机, 从「模拟到数字」已成为科技行业的一般规律, 曾经的「奢侈品」由此迅速进入大众市场。

如今, 这股「规律之力」正作用在智能汽车感知系统的核心——激光雷达。

未来智能汽车的竞争, 真正的分水岭不是更快的百公里加速或更豪华的内饰, 而是它们究竟有多「聪明」。这种「聪明」很大程度上取决于汽车能否「看清」周围的世界。

激光雷达作为自动驾驶系统的「眼睛」, 正是赋予智能汽车超越人类感官极限「视力」的关键技术。但要让这双「慧眼」从少数高端车型的专配, 成为大众车型的标配,「数字化」是一道必须迈过去的坎。

一、数字化的必然性

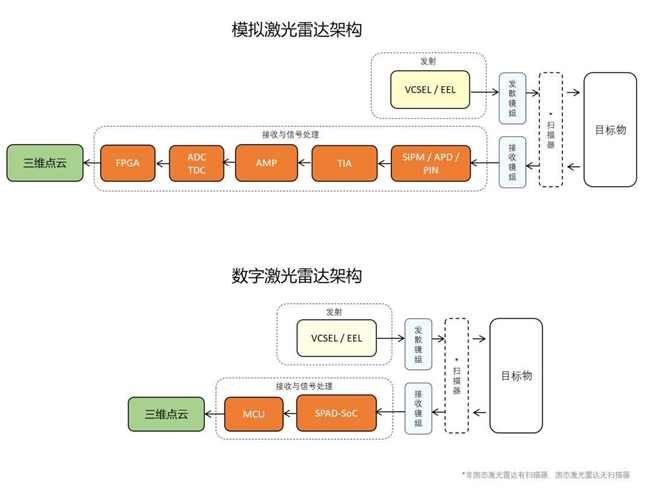

传统的模拟激光雷达使用雪崩光电二极管 (APD) 或 PIN 光电二极管或 SiPM 硅光电倍增管作为探测器, 将接收到的光信号转换成模拟电流或电压信号。这些微弱的模拟信号需要经过一系列模拟电路进行放大、滤波等处理, 然后才通过模数转换器 (ADC) 转换成数字信号, 以便后续处理。

从特征上看, 模拟激光雷达通常采用机械旋转的方式进行扫描, 这也是 早期激光雷达体积较大、成本较高、可靠性相对较低 的原因之一。模拟信号传输和处理过程中容易引入噪声干扰, 降低测量精度, 同时复杂的模拟电路链路也限制了系统集成度和小型化程度, 也就是说模拟架构的激光雷达无法在小尺寸产品中实现高线数, 性能上限低。

▲传统模拟激光雷达架构与数字激光雷达架构对比

激光雷达数字化就是接收端去掉了「模拟信号转数字信号」的过程, 接收光后直接生成数字信号, 然后传输数字、处理数字信号, 输出点云。这种从源头数字化的方式, 大大简化了信号处理链路, 提高了系统的抗干扰能力和信号完整性。

数字激光雷达的 核心在于它的光电探测和信号处理方式发生了根本性变革, 力求在信号产生的最前端就实现数字化。它采用了单光子雪崩二极管 (SPAD) 或类似的数字阵列探测器, 当单个或极少数光子到达时, 它会产生一个雪崩效应, 直接输出一个数字脉冲信号。

由于探测器直接输出数字信号, 后续的信号处理可以更多地在数字域进行。通常 SPAD 阵列会与时间数字转换器 (TDC) 等电路集成在同一块芯片上, 直接计算光子飞行时间, 输出数字化的距离信息。

这种架构不仅大大简化了后续的模拟信号处理链路, 还提高了集成度。通过半导体工艺 (如 CMOS), 可以将大量的 SPAD 单元、TDC 以及其他数字逻辑电路集成到一颗或少数几颗芯片上, 大幅降低尺寸、功耗和成本, 并且易于大规模量产。这就是数字取代模拟的底层技术原因。

▲采用 dToF 技术的深度传感器使用 SPAD(单光子雪崩二极管) 数字阵列探测器, 这种探测器可以检测到单个光子, 因此即使在远距离也能实现高精度的深度测量

从应用角度看, 数字激光雷达在驾驶辅助系统和 Robotaxi 应用中扮演着关键角色。它提供的密集点云能够精确感知前方车辆、加塞车辆以及车道边界, 使得 ACC 启停更平顺, 车道保持更稳定, 变道决策更安全。

在高阶自动驾驶中, 高分辨率的数字激光雷达能提供更早的预警和更精细的物体轮廓, 大幅提升系统的感知能力和安全冗余。一些高性能数字激光雷达, 比如支持定制化的速腾聚创 EM4 甚至可实现 1080 线甚至 2160 线的超高分辨率, 将感知精度提升到前所未有的水平。

随着激光雷达大规模商用, 整个激光雷达行业的发展大势所趋是向数字化和固态化协同发展, 为当前的数字化浪潮奠定了关键基础。

而且最重要的是, 只有数字架构才能实现高线数。

传统模拟架构在线数扩展上存在根本限制, 数字化架构通过芯片级集成和信号处理优势, 打破了这一限制, 使千线级激光雷达成为可能, 为感知系统提供了前所未有的分辨率和精度。

二、激光雷达的数字化进程

激光雷达从传统走向数字, 是一个技术、市场和产业链共同驱动的过程:

技术萌芽与早期探索 (2004 年-2009 年)

2004-2007 年:DARPA Grand Challenge & Urban Challenge (美国国防高级研究计划局挑战赛): 这是车载激光雷达发展的关键催化剂。参赛队伍 (许多来自高校和研究机构) 广泛采用激光雷达进行环境感知。

Velodyne Acoustics (后来的 Velodyne Lidar): David Hall 在参加 DARPA 挑战赛时, 为其团队车辆开发了标志性的 64 线机械旋转式激光雷达 (HDL-64E)。 这款产品成为早期自动驾驶研发的「标配」 。虽然开创了 3D 感知先河, 但其复杂结构导致体积大、成本高、功耗大、可靠性低等问题, 难以满足车规级应用需求。

单光子雪崩二极管 (SPAD) 技术在科研领域的持续突破, 以及 CMOS 工艺的不断进步, 为激光雷达「数字化」奠定了坚实基础。车企和自动驾驶公司对更高性能、更低成本激光雷达的持续需求, 推动了行业不断探索新技术路线。斯坦福大学、卡内基梅隆大学等高校在激光雷达数据处理、SLAM 算法等方面做出了开创性贡献。

2.「数字激光雷达」概念提出与技术探索 (2010 年-2019 年)

随着 CMOS 工艺的进步, 将 SPAD 与读出电路集成在同一芯片上成为可能, 这为低成本、高集成度的数字激光雷达奠定了基础。全球许多大学和研究机构 (如瑞士洛桑联邦理工学院 EPFL、代尔夫特理工大学等) 在 SPAD 器件物理、电路设计方面有深入研究。

自动驾驶商业化的需求, 迫使产业界对「芯片化」和「数字化」进行初步尝试, 寻找降低激光雷达成本和尺寸的路径。

成立于 2015 年的 Ouster 较早提出并推广「数字激光雷达」架构, 将 SPAD 探测器阵列和 VCSEL 激光器阵列与定制 CMOS 系统级芯片结合, 为数字激光雷达的商业化指明了方向。其他激光雷达公司也开始积极探索数字化路线, 尝试将先进半导体技术引入传统光学系统, 推动行业技术革新。

数字芯片制造工艺的持续进步, 使得高性能 SPAD 阵列和配套芯片的成本持续下降, 性能不断提升, 为数字激光雷达大规模应用扫除了技术障碍。

3. 产业链协同与技术成熟 (2019 年-至今)

数字化进程并非由单一企业推动, 而是产业链上众多企业共同参与的结果。SPAD-SoC 作为数字激光雷达的核心组件 , 其供应商日益丰富, 代表性企业的包括索尼、安森美、滨松等国际巨头, 以及中国的识光、阜时科技、灵明光子等新兴企业。

这些关键芯片技术的逐步成熟, 极大地简化了激光雷达产品的开发流程, 支持不同形态激光雷达的定制开发, 为车企自研激光雷达提供了可能。近年来「车企自研激光雷达」的说法开始变得常见, 正是源于此。

越来越多的激光雷达公司开始转向或部分采用数字化的设计理念,SPAD 芯片技术、VCSEL 阵列技术、SoC 设计与制造能力等关键技术日趋成熟。

中国的激光雷达企业, 如速腾聚创, 华为等, 也迅速抓住激光雷达数字化趋势, 投入自研芯片, 将数字激光雷达技术应用于产品线并实现大规模量产。

4. 商业化突破与规模应用

严格来说, 第一个量产的数字激光雷达是华为的 192 线激光雷达产品 D3 , 证明了数字激光雷达技术路线的可行性。随后出现的更高性能数字激光雷达, 如即将量产的速腾聚创的 EM4(1080 线), 甚至可定制到 2160 线, 进一步突破了激光雷达性能天花板。

数字激光雷达逐渐从技术验证阶段过渡到规模化应用阶段, 开始大规模用于量产车型和自动驾驶车辆。未来自研激光雷达核心 SoC 芯片成为头部厂商的核心竞争力。「千线」级别、超远探测距离、高点频将成为宣传热点, 这背后是数字化带来的技术潜力。

虽然尚未达到「白菜价」, 但数字激光雷达的成本已显著低于早期的模拟激光雷达。未来 SPAD 芯片、VCSEL 芯片等关键部件将有更多供应商参与竞争, 推动成本持续下降和技术不断进步。

▲ 速腾聚创自研 SPAD-SoC 芯片

相比传统的模拟激光雷达, 数字激光雷达的架构简化带来了几个系统性的关键优势:

高度集成与小型化, 成本削减:通过芯片化设计将大量分立元器件集成, 显著缩小体积与重量, 降低功耗, 提供更灵活的安装选择。随着技术成熟和规模化生产, 数字激光雷达的成本有望持续下降。

提升性能和可扩展性:数字激光雷达可以受益于摩尔定律, 实现性能随时间的指数级提升。Ouster 指出, 模拟激光雷达从 64 线提升到 128 线花费了近 15 年, 而数字激光雷达仅用了 15 个月。

耐用性和可靠性增强:分立部件更少, 使用坚固半导体元件, 数字激光雷达传感器通常比模拟传感器更耐用、可靠。

卓越信噪比与抗干扰能力:省去了模数转换过程, 避免了噪声、失真和量化误差, 确保了信号在复杂环境下的完整性与处理准确性。

数据处理的天然优势:规整的数字化点云数据与数字图像在融合上天然亲和, 更易于与其他传感器数据进行前融合。

可编程性与智能化:基于 SoC 的数字激光雷达可能实现"软件定义的激光雷达", 通过固件升级优化性能、增加功能, 甚至根据不同驾驶场景动态调整参数。

正是这些显著的价值, 使得整个产业链——从芯片制造商、激光雷达生产商到汽车主机厂, 逐渐对数字化技术路线形成共识: 数字化是激光雷达摆脱「昂贵测试设备」标签, 真正成为「大规模前装标配」的必要条件。

三、激光雷达数字化浪潮中的中国公司

作为中国激光雷达行业的领军企业之一, 速腾聚创在推动激光雷达数字化和产业化方面发挥了重要作用。

速腾聚创的数字化之路并非一蹴而就, 而是经过了长期技术积累和产品迭代才实现的。公司早期以机械激光雷达起家, 但很快认识到激光雷达固态化的趋势, 并大力投入 MEMS 扫描方案的研发。M 系列 MEMS 激光雷达的推出, 标志着其在行业技术路线选择上的前瞻性, 为后续的芯片化和数字化奠定了基础。

速腾聚创深刻理解芯片对于激光雷达性能提升和成本控制的核心作用, 因此在自研 SoC 芯片上进行了大量投入。M 系列 MEMS 激光雷达搭载的自研 SoC(M-Core) 将信号处理、点云算法等集成在一起, 大幅提升了产品集成度和性能。 这是速腾聚创走向数字化的关键技术之一。

▲ E1R 搭载了速腾聚创全自研的数字化 SPAD-SoC 芯片和 2D VCSEL 芯片

随后, 公司推出了 E 平台, 这是速腾聚创首个量产的数字激光雷达平台, 其核心是一颗将 SPAD 阵列和高性能 SoC 通过 3D 堆叠技术集成到一起的 SPAD-SoC 芯片 。全固态补盲激光雷达 E1 于 2022 年发布,2024 年实现量产, 同品类面向机器人的 E1R 全固态数字化激光雷达也在 2025 年初开启量产交付。基于该平台的经验和技术积累, 速腾聚创进一步推出了全面数字化的 EM 平台, 强调从激光发射、扫描到数据处理的全栈芯片化, 并采用了 SPAD-SoC 和 VCSEL 等关键数字技术。

这种逐步深入、持续迭代的技术发展路径, 正是速腾聚创能够在激光雷达数字化浪潮中占据有利位置的关键因素。通过两代产品的技术演进, 公司积累了丰富的经验和技术储备, 为后续高性能数字激光雷达的研发和量产打下了坚实基础。

▲ 速腾聚创激光雷达芯片图谱

根据权威市场研究机构 Yole Group 数据显示, 速腾聚创已跃居 2024 年乘用车激光雷达市场份额全球第一, 同时也是 2018-2024 年 ADAS 激光雷达累计销量冠军。滴滴、小马等自动驾驶行业领先者也已搭载其数字化激光雷达实现前装量产。

▲权威市场研究机构 Yole Group 数据显示, 速腾聚创已跃居 2024 年乘用车激光雷达市场份额全球第一

四、数字激光雷达的未来想象力

作为目前激光雷达最大的市场驱动力, 汽车主机厂和 Tier 1 供应商是推动激光雷达数字化转型的重要力量。随着 ADAS 渗透率的持续提升和高阶自动驾驶技术的逐步落地, 数字化激光雷达将加速成为智能汽车标配。

车企对激光雷达的性能 (探测距离、分辨率、视场角)、成本、可靠性、尺寸、功耗以及车规级认证提出了严苛要求。正是这种需求, 倒逼激光雷达向数字化、芯片化、固态化方向发展, 以实现大规模前装量产。

但数字激光雷达的的想象空间远不止于在汽车这个单一领域。小型化、低功耗和高性价比的特性, 让数字化激光雷达也成为各类服务机器人、物流机器人的理想选择。

速腾聚创已经基于 SPAD-SoC 芯片技术推出了机器视觉新品类——Active Camera , 该品类的首款产品 AC1, 为机器人提供了更丰富的多模态感知能力。

▲速腾聚创基于自研 SPAD-SoC 芯片的机器视觉新品类——Active Camera AC1

这款产品可以理解为是 E 平台的 SPAD-SoC 芯片、CMOS 图像传感器和 IMU 等传感器的硬件级深度融合, 能够实现三大信息时间和空间的同步对齐, 让机器人获得最全面的环境信息, 并且能够克服阳光、高反等环境干扰, 适应室内外各类复杂场景。

数字 SPAD-SoC 芯片与相机 CMOS 芯片的技术同源性, 正为是激光雷达的普及化铺平道路。

未来, 得益于此, 激光雷达的制造将有望达到摄像头般的简易程度与成本效益。这将驱动激光雷达迅速渗透到生活各个层面, 实现与摄像头同等级别的广泛部署。

五、立于数字化浪潮之巅

激光雷达数字化, 不仅是技术发展的必然, 更是市场选择的大势所趋。它正以前所未有的力量, 将这一关键感知技术从实验室推向千家万户。

数字化的意义, 对激光雷达而言, 不只是让其变得更为普及, 从「奢侈品」转变为「必需品」。更重要的是, 它能够让激光雷达不断突破性能天花板, 做到千线分辨率以上 (好比摄像头可以做到数亿像素一样), 获得对外部世界更精准的感知。

速腾聚创无疑是这场数字化浪潮变革中的重要参与者和推动者。

通过在 MEMS 技术上的早期布局, 以及在自研 SPAD、SoC、VCSEL 等芯片以及数字化平台上的持续投入, 取得了显著的商业成就, 也为整个激光雷达行业的技术进步、成本降低和大规模应用做出了积极贡献。它和其他中国企业一起, 正在深刻影响全球激光雷达产业的格局。

在智能汽车的新时代, 谁掌握了感知的数字化, 谁就掌握了未来的主动权。数字激光雷达的发展, 是整个行业最值得关注的关键技术。

来源:互联网